DFSSグリーンベルトコース

(Up-Grade)コースコード:DFSG

6日間、貴社会場またはオンラインにて開催

受講料:企業内セミナーにつき、お問合せください。

Design for Six Sigma(DFSS)のプロジェクト実行リーダー「グリーンベルト」を養成します。

本コースについて

- 本コースは、リーンシックスシグマ・グリーンベルトコースを修了した方を受講対象とするUp-Grade型のコースです。

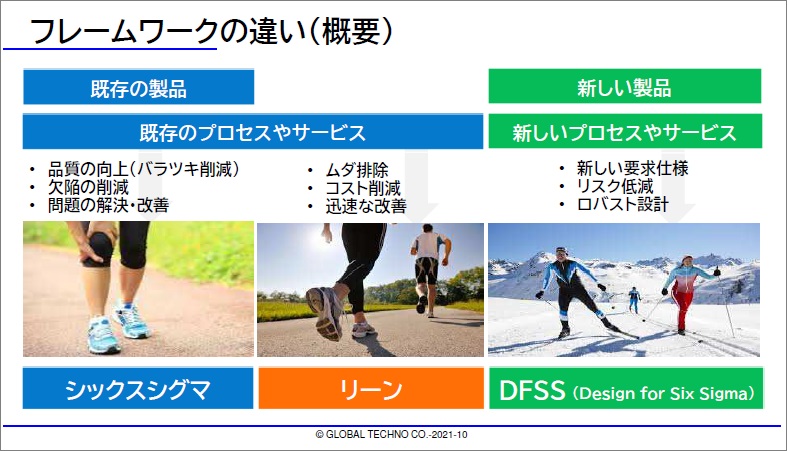

- Design for Six Sigma(DFSS)とは、Six Sigmaレベルの製品・サービスの顧客提供を目指すDesign(開発・設計)活動です。DFSSは、Six Sigma(DMAIC)とは適用場面が異なります。すなわち、Six Sigmaのような既存プロセスの欠陥を発見・修正するという改善型のアプローチではなく、DFSSは新規の製品・サービスの開発・設計という早い時期からのアプローチです。事前に顧客のニーズや期待を徹底的に把握し、潜在的な問題を「予測」することを通じて、ばらつきを最小にする開発・設計(ロバスト設計)を狙います。

- 本コースは、DMADVフェーズで進めます。DMADV:Define-Measure-Analyze-Design & Optimization-Verifyです。

- 本コースでは、世界の多くで活用されている統計解析ソフトウェアMinitabを使用します。Minitabは受講者にて準備いただきます(30日間無料試用版でもOKです)。

- 本コースのQFD演習は、貴社DFSSプロジェクト実例を素材とします。受講者は所属組織公認のDFSSプロジェクト・テーマの持参が必要です。

対象

受講対象者

- リーンシックスシグマ・グリーンベルトコースを修了し、製品・プロセスの開発・設計の専門技術職を目指す方

- DFSSを組織的に導入するミッションをお持ちの方

カリキュラム

スケジュール

- 110:DFSS概要

- 120:DMADVステップの概要

- 130:コミュニケーションスタイル分析

- 210:プロジェクト・チャーターの作成

- 220:プロジェクト計画の策定

- 230:組織の変革計画の策定

- 240:リスクの特定と緩和計画

- 250:トールゲート・レビュー

- 300:Measureフェーズの全体像(QFDとは)

- 310:顧客ニーズを把握する

- 311:顧客の特定

- 312:VOCデータの収集

- 313:VOCデータの整理(親和図)

- 314:QFD#1-要求品質

- 315:QFD#1-企画品質

- 320:要求品質を品質特性に置き換える

- 321:CTQマトリックス

- 322:QFD#1-品質特性

- 323:QFD#1-品質表

- 324:QFD#1-品質特性重要度

- 325:QFD#1-技術的評価

- 326:QFD#1-品質特性間の相関関係

- 330:組織の変革計画設計品質を設定する

- 331:目標設定

- 332:工程能力指数

- 333:QFD#1-設計品質

- 340:リスクの見直し

- 341:CTQリスクマトリックス

- 350:設計コンセプトの見直し

- 360:トールゲート・レビュー

- 400:Analyzeフェーズの全体像

- 410:主要な機能の特定(ブロック図の作成)

- 420:機能の優先順位付け

- 421:機能を決定する(QFD#2の作成)

- 422:QFD#2-品質特性と機能の関連性

- 423:QFD#2-機能の重要度分析

- 430:設計コンセプトの創造

- 431:QFD#2-不完全な機能構造の特定

- 432:QFD#2-品質特性と機能の矛盾関係

- 433:TRIZ概要

- 434:設計業務の落とし穴

- 440:設計コンセプトの評価と選出

- 441:Pughマトリックス

- 442:FMEA

- 443:FTA

- 450:設計コンセプトの見直し

- 451:デザインレビュー

- 452:コンセプトレビュー

- 453:トールゲート・レビュー

- 500:Designフェーズの全体像

- 510:設計要素の特定と優先順位付け

- 511:QFD#3-機能・特性展開

- 512:QFD#3-設計要素展開

- 520:製品・製造工程(プロセス)の設計

- 521:設計原理

- 522:QFD#4-部品展開

- 523:基本設計の確認(DR)

- 524:詳細設計

- 525:製造工程設計

- 530:機能・性能のシミュレーション

- 531:詳細設計段階での性能確認

- 532:基本設計のテスト(プロトタイピング)

- 533:詳細設計のテスト(シミュレーション)

- 534:シミュレーションの基本原理

- 540:設計の最適化

- 541:相関・回帰分析

- 542:仮説検定(t検定と分散分析)

- 543:実験計画法の概要

- 550:量産試作の計画

- 551:コントロールプランの準備

- 552:詳細設計/最終デザインレビュー

- 553:量産試作の計画

- 554:トールゲート・レビュー

- 600:Verifyフェーズの全体像

- 610:量産試作の実行と評価

- 611:量産試作の実行

- 612:変化点の影響の確認

- 613:量産試作の結果の確認

- 614:量産への準備

- 615:量産試作に対するデザインレビュー

- 616:管理図

- 617:工程能力

- 620:量産への移行

- 621:量産移行の方法

- 622:量産実施計画の作成

- 623:作業標準(SOP)の文書化

- 624:FMEAの更新

- 625:コントロールプランの更新

- 626:量産からのフィードバック

- 627:量産体制への移行レビュー

- 630:プロジェクト完了

第1章:Introduction

第2章:Defineフェーズ

第3章:Measureフェーズ

第4章:Analyzeフェーズ

第5章:Designフェーズ

第6章:Verifyフェーズ

第7章:理解度確認

備考:上記掲載の内容は、予告なく変更することがございます。

講師

グローバルテクノ LSS&QC技術委員会のメンバー講師

LSS&QC技術委員会のメンバー講師は、シックスシグマ・ブラックベルト保有者であり、組織内でのリーンシックスシグマ推進及び講師経験が豊富なメンバーで構成されています。 グローバルテクノのシックスシグマやQC検定の研修カリキュラムや教材の開発を担当するメンバーの合議体です。

備考

- シックスシグマの特色は、役割/技能を明確にした「ベルト制度」です。「ベルト」は、公的な資格ではありません。 リーンシックスシグマは、組織のプロセス(業務)改革が目的ですから、自組織の人材育成目的に応じた基準により認定を行うのが通例です。 他方、組織内の資格認定ではなくて、「やっぱり外部から、客観的な基準で認定してほしい!」というお声もあります。そこで、弊社基準により「ベルト認定」を行っています。

- 弊社基準の詳細は、お問い合わせをお願いします。概括的には、(1)研修コース(座学)を修了された方には、「コース修了証」を発行し、 (2)コース修了者が、プロジェクトを適切に完了された場合には「ベルト認定証」を授与しています。プロジェクトの完了は、LSS&QC技術委員会が評価します。

ベルトの認定

お問合せ先

株式会社グローバルテクノ 研修事業部(企業内セミナー担当)

E-mail:eigyo@gtc.co.jp TEL:03-3360-9005